5 мая 2016

3D печать это одно из самых сложных направлений в сфере современных технологий и является важным элементом в области современного производства. С помощью принтеров, осуществляющих трехмерную печать, открываются широкие возможности, в том числе для предпринимательской деятельности. Имеются все предпосылки для того, что такая технология в недалеком будущем заменит стандартные методы производства: литье, ковка и т. п. Данная статья ответит на вопросы: что такое 3D печать по металлу и каковы главные направления развития этой технологии.

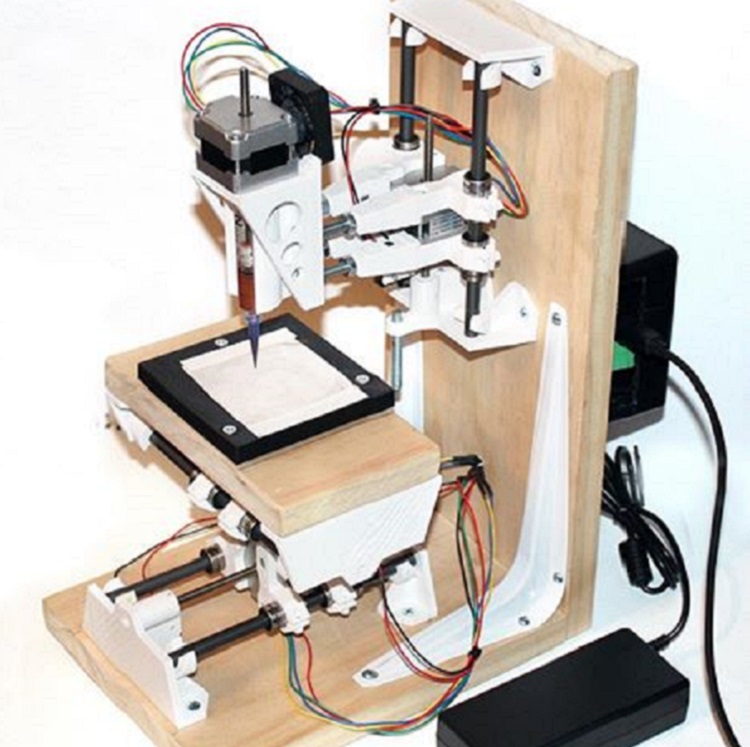

Зная, кроме того, что он сохраняет все свои свойства, проводящие электричество. Презентация мини-металлиста Дэвида Харткопа, его дизайнера. Его цена еще не раскрыта. Управляемый программным обеспечением с открытым исходным кодом, он был представлен 12 октября.

Следите за новостями о запуске.

Сегодня трехмерная печать металлических материалов - это научная фантастика. Это действительно реальность, а также надежная и эффективная технология производства, которая позволяет многим отраслям, таким как автомобильная промышленность, аэронавтика, оборона, стоматология, ювелирные изделия и медицина для преодоления традиционных производственных ограничений металлов, таких как формование или ковка.

Это специальное устройство, которое дает возможность создавать металлические изделия и наносить специальные слои на формирующиеся детали. То есть формирование объекта принтером происходит послойно.

Первым делом при помощи компьютера и специальной программы создается виртуальная модель в трех плоскостях, разделенная на цифровые слои. В процессе печати объекта, из головки принтера на печатающую платформу выделяется жидкий металл или порошок, тем самым создавая начальный слой. Далее автоматически формируется следующий слой металла. И так, слой за слоем, создается готовое изделие.

Трехмерная печать металлов значительно превысила колпачок прототипирования и теперь используется для производства сложных и готовых объектов и деталей, иногда в серийном производстве. Металлическая трехмерная печать часто используется для создания единого куска деталей, которые должны были быть собраны с помощью обычного производственного процесса.

Сегодня существует несколько технологий изготовления металлических добавок. Они могут быть классифицированы по 4 категориям в соответствии с физическими принципами, которые они используют: порошковым спеканием, сжиганием связующего, струйкой материалов и осаждением металла.

Данное устройство дает возможность для изготовления самых разнообразных изделий. Используемые современные разработки очень конкурентоспособны на фоне стандартных методик производства металлических объектов.

Данное устройство дает возможность для изготовления самых разнообразных изделий. Используемые современные разработки очень конкурентоспособны на фоне стандартных методик производства металлических объектов.

Однако у китайских и японских производителей гораздо меньше международного присутствия, чем у их конкурентов. Он выпускает трехмерные металлические принтеры, предназначенные для отрасли. Этот процесс производства металлических присадок мобилизует лазер для плавления и сплавления металлического порошка для создания трехмерной части. Их трехмерные металлические принтеры в основном используются стоматологической промышленностью и ювелирными изделиями. Способ включает осаждение специального жидкого связующего для агломерации частиц металла.

Какие работы могут выполняться

Технология 3D печати является многофункциональной. Ее применяют в своей деятельности, как профессионалы, так и обычные любители. Спектр применения довольно обширен: изготовление сложных по форме металлических изделий, имитирование обычной ковки. Для этих целей не нужно привлекать дополнительное оборудование и устройства.

Слои, сформированные таким образом, затем последовательно накладываются друг на друга, пока они не образуют желаемый объект, как правило, промышленные детали для автомобиля или воздухоплавания. Этот трехмерный процесс печати металла особенно подходит для крупных промышленных деталей. Это еще не коммерческая модель, но их исследования и разработки продвигаются вперед. С этой точки зрения также очень интересна трехмерная печать высокоэффективных пластиков. Сегодня это две основные технологии, позволяющие использовать детали в готовых изделиях, используемых промышленниками.

промышленный 3Д принтер

Промышленный 3D принтер способен напечатать даже двигатель для ракеты, который будет трудно отличить от оригинала, изготовленного стандартным способом. Отсюда следует вывод – эта технология может изготавливать почти любые металлические предметы.

Применения на сегодняшний день металла в основном можно найти в аэрокосмической, аэронавтике или медицине. Основной причиной все еще ограниченного роста является цена на машины. Таким образом, необходимо иметь достаточное количество продукции или с достаточной добавленной стоимостью, чтобы сделать машину прибыльной.

- Возможность учета деталей без ограничений промышленного производства.

- Возможная печать очень сложных форм.

- Трехмерная печать функциональных деталей в одном показе.

- Перемещение продукции.

Технологии печати

На данный момент используется всего 2 основных способа печати изделий из металла: струйная и лазерная технология. В обоих случаях происходит последовательное нанесение слоев металла (аддитивная технология), пока на выходе не получится требуемый объект. Но технологии не стоят на месте, разработчики развивают новые методы печати.

Затем мы можем увидеть экономию на сборочных линиях, ограничение рисков, связанных с этими сборками, что в конечном итоге позволит более длительный срок службы этой части лучше соответствовать конкретным потребностям. В этих отраслях есть все, что можно получить, все более используя эти новые методы производства. Лучшее доказательство: первоначально для производства топливных форсунок для своих двигателей.

Поэтому очень жаль ограничить доступ этих технологий к высокотехнологичным отраслям из-за цены на доступ к оборудованию. Существует два решения: во-первых, его части изготавливаются субподрядчиками, которые рискуют получить рентабельность машины. Но детали остаются дорогими, потому что они включают демпфирующую машину, и это не позволяет создавать навыки по технологии будущего. Еще одно решение - надеяться на быстрое прибытие новых технологий, дешевле или даже с открытым исходным кодом, что сделает доступными эти машины.

1. Струйная печать

Эта разновидность печати одновременно является и самой ранней и успешной в аддитивной технологии. Но здесь нужно четкое понимание того, что данный подход может применяться лишь для создания композитных (смесь металла с полимерами) деталей из-за специфики производства. Такой способ формирует любой трехмерный объект из порошковых материалов. Порошок смешивается с полимерами, которые помогают сырью связываться во время печати. Поэтому изготавливаемые по данной технологии изделия нельзя считать полностью металлическими.

Но это также должно распространяться на трехмерную металлическую печать, как мы говорили с вами в последнее время. Сегодня это новая технология, которая проявляется в спекании селективного торможения. Хотя его название похоже на название селективного лазерного спекания, сама технология далека. В самом деле, здесь нет вопроса о лазерах и спекании металлического порошка. Скорее всего, как селективное лазерное спекание, метла заменяет тонкий слой металлического порошка на каждом проходе, а затем печатающая головка откладывает новый слой ингибирующей жидкости вокруг порошка, который будет составлять деталь в конце.

Существует вариант, при котором композитный предмет переплавляется в цельнометаллический. Из-за пористости, данные изделия не обладаю хорошей прочностью. Для ее повышения можно прибегнуть к пропитке модели бронзой или другим металлом.

Существует вариант, при котором композитный предмет переплавляется в цельнометаллический. Из-за пористости, данные изделия не обладаю хорошей прочностью. Для ее повышения можно прибегнуть к пропитке модели бронзой или другим металлом.

Как только печать закончена, металл расплавляется при очень высокой температуре, что позволяет получить полностью сформированный объект. «Форма», наконец, легко удаляется из комнаты. Таким образом, вы поймете, этот метод чрезвычайно быстрый, потому что он не печатает объект, а только его контур. Здесь все еще возникают две проблемы: когда наступает момент высокотемпературного нагрева в печи, металл расплавляется, и часть слегка убирается относительно первоначально напечатанного размера. Это вещи, которые нужно учитывать, принимая дополнительные преимущества для дизайна.

Из-за невысокой прочности изделий данную технологию используют, прежде всего, при изготовлении сувениров.

2. Печать методом ламинирования

В данной технологии тонкие листы металла постепенно наносятся на платформу. Формирование происходит при помощи резки листов (металлической или лазерной) и их склеивания, в результате чего получается 3Д модель. В качестве расходного материала использоваться фольга.

И у вас должен быть доступ к духовке, позволяющей выплавлять металлический порошок. Не стесняйтесь следовать за нами. Сегодня предложение цены стало чрезвычайно большим: первые принтеры стоят менее 500 евро, а другие могут стоить более 1 миллиона евро. Однако они не адекватно отвечают потребностям профессионалов из-за неадекватных технических характеристик. Однако каждая технология имеет свои особенности, поэтому необходимо проверить совместимость с вашими потребностями. Эти технологии предлагают более высокие объемы печати и предназначены для интенсивного производства.

Полученное изделие не является на 100 процентов металлическими. Это объясняется тем, что для придания целостности предмету применяется клей.

Полученное изделие не является на 100 процентов металлическими. Это объясняется тем, что для придания целостности предмету применяется клей.

Главным достоинством является экономичность и близкое сходство получаемых деталей с макетом. Часто данный подход применяют для создания макетов.

Технология печати и требуемые ресурсы частично объясняют различия в цене и качестве печатных деталей.

- Используемая технология печати является наиболее влиятельным критерием.

- Толщина слоев печати может варьироваться от слоев 16 микрон до 200 микрон.

- Чем толще слои печати, тем больше стратификация.

- Процесс печати повлияет на качество печатаемых деталей.

Общая оценка решения для трехмерной печати

На принтере начального уровня будет трудно иметь ровно вдвое больше одной и той же части. Температура, калибровка машины и другие условия влияют и могут повлиять на рендеринг печатной части. Трехмерная печать металлов становится все более распространенной, особенно в промышленном мире. Основными используемыми ими металлами являются титан и нержавеющая сталь. Трехмерная печать также позволяет производить объекты из драгоценных металлов, таких как золото, серебро и бронза. Однако эти металлы не печатаются непосредственно на трехмерном принтере: он позволяет изготавливать восковые формы, в которые вводятся драгоценные металлы.

3. Наплавка слоями

В данном случае в качестве сырья используются легкоплавкие металлы. Но чистые металлы или сплавы не используются, поскольку применение такого сырья влечет понятные проблемы из-за необходимости работы принтера при высоких температурах.

Нержавеющая сталь используется в основном для быстрого прототипирования твердых и высокопрочных деталей. Это твердый материал, который обеспечивает хорошее сопротивление. Эти динамические свойства означают, что он используется для деталей, подверженных высоким нагрузкам.

Таким образом, трехмерная алюминиевая печать идеально подходит для применений, требующих сочетания хороших тепловых свойств и небольшого веса. Титан - это твердый, легкий и коррозионностойкий трехмерный печатный материал. Он широко используется в областях медицины, аэрокосмической, автомобильной, химической промышленности и многих других отраслей тяжелой промышленности. Этот легкий сплав характеризуется отличными механическими свойствами и коррозионной стойкостью.

Учитывая это, разработчики остановились на композитных материалах, подобных тем, что используются в струйной печати. Например, BronzeFill – материал из термической пластмассы и бронзового порошка. Выполненные на его основе предметы, имеют высокую схожесть с оригиналом и податливы к шлифовке. Данные изделия нельзя считать цельнометаллическими, и их характеристики ограничены используемые в сырье композитами.

Этот биосовместимый материал идеально подходит для многих высокопроизводительных инженерных приложений, например, в области воздухоплавания и гонок, а также для производства биомедицинских имплантатов. Золото и серебро затем завершаются вручную и обычно полируются. Этот процесс очень распространен в ювелирных изделиях и в сфере роскоши в целом. Действительно, он предлагает высокую точность и плавный внешний вид. Это также теплостойкий и износостойкий материал, который делает его идеальным металлом для высокотемпературной инженерии и производства турбин.

Этот метод активно применяется в промышленности. С его помощью можно создавать проводники и экранирующие материалы, что может сделать значительный прорыв в печати электронных плат.

4. Выборочная лазерная и электронно-лучевая плавка

Несмотря на хорошее качество элементов, изготавливаемых при помощи лазерного плавления, их использование не столь обширно из-за значительной пористости получаемых изделий, и следовательно, их малой прочности. Данная продукция может применяться в некоторых отраслях, но совершенно не может использоваться там, где требуется противостоять большим нагрузкам.

Сегодня вопрос может казаться преждевременным или даже несоответствующим. Считаете ли вы, что трехмерная печать будет идти на промышленную скорость, и если да, то когда? Сам факт того, что он может печатать все типы материалов, не говоря уже о смешивании их, уже станет крупным прорывом в технологиях.

Существует также растущее доказательство возможности создания трехмерных печатных форм для литья под давлением или литья. До сегодняшнего дня формы могли стоить несколько десятков или даже сотен тысяч евро. Там мы сможем печатать сложные модели пресс-форм, а затем вводить их последовательно. Это все еще требует развития, потому что они могут использоваться тысячи раз и подвергаются значительным механическим нагрузкам.

Проблему решает замена лазерного спекания на лазерную плавку, которая отличается лишь температурной обработкой. Последняя технология активно используется в области получения однородных деталей, которые почти не отличаются от литых аналогов.

Идея: «У нас есть технология, мы хотим ее улучшить». Что касается замены работы заводов, мне кажется слишком рано подходить к этому вопросу. Всегда была идея автоматизации производственных процессов, но это не обязательно означает трехмерную печать. Возьмите отвертку и молоток. Отвертка не предназначена для замены молотка, они являются двумя отличными, каждая из которых имеет четко определенную полезность. Конечно, вы можете попробовать надеть винт молотком, но этот метод не подходит!

После этого есть случаи, когда это не будет применяться. Например, мы видим, что автомобилю сложно интегрировать трехмерное впечатление за рамки прототипирования. Разве вы не думаете, что в маркетинге брендов происходит эволюция, которая все больше хочет делать массовую настройку? С того момента, когда всем нужен автомобиль, который точно соответствует его критериям, трехмерная печать будет представлять интерес.

Схожий метод имеет электронно-лучевое плавление. Такие принтеры поставляет шведская компания Arcam. Данная технология почти как и предыдущая, но имеет ряд преимуществ: отсутствие электромеханических зеркальных комплексов и высокоскоростная манипуляция с электронными пучками. По остальным критериям она мало превосходит предшественника.

На видео представлена презентация печати методом селективного лазерного спекания.

Использование различных металлов и сплавов дает возможность для создания мелких партий изделий из металла, аналогичных оригиналу. Здесь не нужна развитая инфраструктура, за счет чего достигается существенная финансовая и ресурсная экономия. Технология активно применяется при изготовлении ортопедических протезов, газовых турбин и даже форсунок для реактивных двигателей.

5. Прямое лазерное аддитивное построение (CLAD)

Это не совсем технология для трехмерной печати, а скорее для 3D ремонта. Она применяется только в промышленности из-за узкого спектра применения.

Принцип работы заключается в нанесении порошка на дефектные участки детали с дальнейшим лазерным наплавлением.

Принцип работы заключается в нанесении порошка на дефектные участки детали с дальнейшим лазерным наплавлением.

Головка может пересыщаться по пяти осям, меняя угол наклона и вращаясь относительно вертикальной плоскости. Это позволяет работать под любыми углами.

Данную технологию можно задействовать для ремонта крупных изделий, в том числе при обнаружении в них брака. К примеру, во Франции компания Beam использует данный подход для ремонта авиадвигателей и других крупных изделий.

Технология CLAD может использовать в работе герметичную камеру с инертной атмосферой, что необходимо для работы с металлами, которые поддаются оксидации (титан и т.п.).

6. Произвольная электронно-лучевая плавка (EBF3)

Данная технология нашла применение у специалистов НАСА. Так как в невесомости не представляется возможным работа с порошками, вместо них используются металлические нити. Работа аналогична послойной 3Д печати, но происходит с применением электронно-лучевой пушки для плавки.

Данная технология поможет создавать запасные детали на орбите, что избавит от необходимости их доставки с Земли.

Стоимость 3D принтера

Сейчас на рынке представлено большое количество 3D принтеров, позволяющих печатать трехмерные объекты из металла. Наиболее качественные промышленные принтеры могут стоить несколько десятков тысяч долларов США. Конечно, есть и более дешевые образцы, но их качество печати соответственно хуже. При этом разработчики постоянно совершенствуют свою продукцию, и следует ожидать, что в ближайшем будущем будут появляться все более дешевые принтеры, позволяющие печатать все более качественные изделия.

На видео представлена струйная технология 3D печати по металлу.

3D-печать металлом становится все более популярной. И это не удивляет: каждый металлический материал для печати предлагает уникальное сочетание практических и эстетических свойств, чтобы удовлетворить требования предъявляемые к различным продуктам, будь то прототипы, миниатюры, украшения или функциональные детали.

Причины печатать металлами настолько веские, что 3D-печать металлами уже внедряется в серийное производство. На самом деле, некоторые 3D-печатные детали уже догнали, а какие-то и превзошли своими свойствами те, что производятся традиционными методами.

Традиционное производство из металлов и пластиков очень расточительно - в авиапромышленности, например, до 90% материалов уходит в отходы, а выход продукции, лежащей в пределах допусков, в некоторых отраслях составляет не более 30%.

3D-печать металлами потребляет меньше энергии и сокращает количество отходов до минимума. Кроме того, готовое 3D-печатное изделие может быть до 60% легче, по сравнению с фрезерованной или литой деталью. Одна лишь авиационная промышленность сэкономит миллиарды долларов на топливе, за счет снижения веса конструкций, а ведь прочность, легкость и экономичность нужны и в других отраслях.

3D-печать металлом дома

Что можно сделать, если появилось желание попробовать 3D-печать металлом в домашних условиях? Для печати металлом необходимы чрезвычайно высокие температуры, вряд ли вы сможете использовать обычный FDM 3D-принтер для этого, по крайней мере пока. Ситуация может измениться лет через 15-20, но сейчас домашней 3D-технике это недоступно.

Если вы хотите сделать выглядящие металлическими распечатки у себя дома, лучший вариант - использование пластика содержащего частицы металла.

Такого например, как или .

Эти филаменты содержат значительный процент металлических порошков, но и достаточно пластика для печати при низкой температуре любым 3D-принтером. В то же время, они содержат достаточное количество металла, чтобы соответственно выглядеть, ощущаться и даже иметь вес близкий к весу металлического предмета.

Изделия из филамента с содержанием железа даже покрываются ржавчиной в определенных условиях, что добавляет правдоподобности, а вот проржаветь насквозь и испортиться от этого не смогут - и в этом их преимущество перед настоящими металлическими предметами.

Плюсы таких материалов:

Уникальный внешний вид распечаток

Идеально подходит для бижутерии, статуэток, предметов домашнего обихода и декора

Высокая прочность

Очень малая усадка во время охлаждения

Подогреваемый стол не обязателен

Минусы:

Низкая гибкость изделий, зависит от конструкции распечатки

Не считается безопасным при контакте с пищей

Требует тонкой настройки температуры сопла и скорости подачи филамента

Необходима постобработка изделий - шлифовка, полировка

Быстрый износ сопла экструдера - филамент с металлом очень абразивен, по сравнению с обычными материалами

Общий температурный диапазон печати обычно составляет 195°C - 220°C.

3D-печать металлом в промышленности

Если вы хотите приобрести 3D-принтер печатающий настоящим металлом, для использования на предприятии, то тут для вас две новости - хорошая и плохая.

Хорошая новость состоит в том, что их ассортимент достаточно широк и продолжает расширяться, и можно будет выбрать такой аппарат, который соответствует любым техническим требованиям. Далее в статье можно убедиться в этом.

Плохая же новость одна - цены. Стоимость профессиональных печатающих металлом принтеров начинается где-то от $200000 и растет до бесконечности. Кроме того, даже если вы выберете и приобретете самый недорогой из них, отдельным ударом станет покупка расходников, плановое обслуживание с заменой узлов, ремонт. Не забываем также о персонале и расходах на постобработку изделий. Да, и на стадии подготовки к печати понадобится специальное ПО и умеющие обращаться с ним люди.

Если вы готовы ко всем этим тратам и трудностям - читайте дальше, мы представим несколько очень интересных образцов.

3D-печать металлом - применение

Части реактивного двигателя GE’s LEAP напечатаны в 3D на фабрике аддитивного производства AvioAero (изображение: GE)

В некоторых промышленных секторах уже используют металлические 3D-принтеры, сделав их неотъемлемой частью производственного процесса, о чем обычный потребитель может и не подозревать:

Наиболее распространенным примером являются медицинские импланты и стоматологические коронки, мосты, протезы, которые уже считаются наиболее оптимальным вариантом для пациентов. Причина: Они могут быть быстрее и дешевле изготовлены на 3D-принтере и адаптированы к индивидуальным потребностям каждого пациента.

Второй столь же часто встречающийся пример: ювелирное дело. Большинство крупных производителей постепенно переходит от 3D-печати форм и восковок к непосредственной 3D-печати металлом, а печать из титана позволяет ювелирам создавать изделия невозможного ранее дизайна.

Кроме того, аэрокосмическая промышленность становится все более и более зависима от 3D-печатных металлических изделий. Ge-AvioAero в Италии - первая в мире полностью 3D-печатная фабрика, которая выпускает компоненты для реактивных двигателей LEAP.

Следующая отрасль использующая металлические 3D-принтеры будет находиться в автомобильном секторе. BMW, Audi, FCA уже серьезно рассматривают применение технологии в серийном производстве, а не только в прототипировании (где они используют 3D-печать уже многие годы).

Казалось бы - зачем изобретать велосипед? Но и здесь 3D-печать металлом нашла применение. Уже несколько лет производители велосипедных компонентов и рам применяют 3D печать. Не только в мире, но и в России это получило распространение. Производитель эксклюзивных велосипедов Triton заканчивает проект с элементом титановой рамы, напечатанным на 3д принтере для снижения веса без ущерба прочности.

Но прежде, чем 3D-печать металлами действительно захватит мир, необходимо будет преодолеть несколько серьезных проблем. В первую очередь - это высокая стоимость и низкая скорость производства больших серий этим методом.

3D-печать металлом - технологии

Большинство процессов 3D-печати металлом начинаются с порошка

Многое можно сказать о применении печатающих металлом 3D-принтеров. Тем не менее, основные вопросы такие же, как и с любыми другими 3D-принтерами: программное обеспечение и аппаратные ограничения, оптимизация материалов и печать несколькими материалами. Мы не будем говорить о программном обеспечении много, упомянем лишь, что наиболее крупные издатели, такие как Autodesk, SolidWorks и SolidThinking - все разрабатывают программные продукты для использования в объемной печати металлами, чтобы пользователи могли воплотить в жизнь изделие любой вообразимой формы.

В последнее время появились примеры того, что 3D-детали напечатанные металлом могут быть столь же прочными, как традиционно производимые металлические компоненты, а в некоторых случаях и превосходят их. Созданные с помощью DMLS изделия имеют механические свойства эквивалентные цельнолитым.

Посмотрим же на имеющиеся металлические технологии 3D-печати:

Процесс # 1: Послойное сплавление порошка (SLM)

Процесс 3D-печати металлами, которым наиболее крупные компании пользуются в наши дни, известен как сплавление или спекание порошкового слоя. Это означает, что лазерный или другой высокоэнергетический луч сплавляет в единое целое частицы равномерно распределенного металлического порошка, создавая тем самым слои изделия, один за другим.

В мире есть восемь основных производителей 3D-принтеров для печати металлом, большинство из них расположены в Германии. Их технологии идут под аббревиатурой SLM (выборочное лазерное плавление) или DMLS (прямое спекание металла лазером).

Процесс # 2: Binder Jetting

ExOne производит 3D-печать металлических частей нанося связующее вещество перед обжигом в печи (изображение: ExOne)

Еще один профессиональный метод с послойным соединением - склеивание частиц металла для последующего обжига в высокотемпературной печи, где частицы сплавляются под давлением, составляя единое металлическое целое. Печатная головка наносит соединительный раствор на порошковую подложку послойно, как обычный принтер на листы бумаги, после чего изделие отправляется в обжиг.

Еще одна похожая, но в отдельных деталях разительно отличающаяся технология, в основе которой лежит FDM печать - замешивание металлического порошка в металлическую пасту. С помощью пневматической экструзии 3D-принтер выдавливает ее, подобно тому, как строительный 3D-принтер делает это с цементом, чтобы сформировать 3D-объекты. После того, как нужная форма напечатана, объекты также спекают в печи. Эту технологию использует - возможно, единственный более-менее доступный 3D-принтер для печати металлом ($1600). Прибавьте стоимость небольшой печки для обжига.

Процесс # 3: Наплавление (DED)

Можно подумать, что среди технологий печатью металлом отсутствует похожая на обычную FDM, но это не совсем так. Конечно, вы не сможете плавить металлическую нить в хот-энде своего 3D-принтера, а вот крупные производители владеют такой технологией и пользуются ею. Есть два основных способа печатать цельнометаллическим материалом.

Один из них называется DED (Directed Energy Deposition) или лазерная наплавка. Он использует лазерный луч для сплавления металлического порошка, который медленно высвобождается и осаждается из экструдера формируя слои объекта с помощью промышленного манипулятора.

Обычно это делается внутри закрытой камеры, однако, на примере компании MX3D, мы видим возможность реализации подобной технологии в сооружении настоящего полноразмерного моста, который должен быть распечатан в 2017 году в Амстердаме.

Другой называется EBM (Electron Beam Manufacturing - производство электронным лучом), это технология формирования слоев из металлического сырья под воздействием мощного электронного луча, с ее помощью создают крупные и очень крупные конструкции. Если вы не работаете в оборонном комплексе РФ или США, то вряд ли увидите эту технологию живьем.

Еще парочка новых, едва появившихся технологий, используемых пока только их создателями, представлена ниже - в разделе о принтерах.

Используемые металлы

Ti - Титан

Чистый титан (Ti64 или TiAl4V) является одним из наиболее часто используемых металлов для 3D-печати, и безусловно - одним из самых универсальных, так как он является одновременно прочным и легким. Он используется как в спекании слоев порошка, главным образом в медицинской промышленности (в персонализированом протезировании), так и в аэрокосмической и автомобильной отрасли (для изготовления деталей и прототипов), и в других областях. Единственная загвоздка - он обладает высокой реакционной способностью, что означает - он может легко взорваться, когда находится в форме порошка, поэтому обязательно должен применяться для печати лишь в среде инертного газа Аргона.

SS - Нержавеющая сталь

Нержавеющая сталь является одним из самых доступных металлов для 3D-печати. В то же время, она очень прочна и может быть использована в широком спектре промышленных и даже художественных производств. Этот тип стального сплава, содержащий кобальт и никель, обладает высокой упругостью и прочностью на разрыв. 3D-печать нержавейкой используется в основном лишь в тяжелой промышленности.

Inconel - Инконель

Инконель - суперсплав производимый компанией Special Metals Corporation, запатентованный товарный знак. Он состоит в основном из никеля и хрома и имеет высокую жаропрочность. Именно поэтому он используется в основном в нефтяной, химической и аэрокосмической промышленности (например: для создания распределительных форсунок, бортовых “черных ящиков”).

Из-за присущей ему легкости и универсальности, алюминий в настоящее время является очень популярным металлом для применения в 3D-печати. Он используется обычно в виде различных сплавов, составляя их основу. Но порошок алюминия взрывоопасен и применяется в печати также в среде инертного газа Аргона.

CoCr - Кобальт-хром

Этот металлический сплав имеет очень высокую удельную прочность. Чаще всего он используется для 3D-печати зубных коронок, мостов и бюгельных протезов.

Cu - Медь

За редким исключением, медь и ее сплавы - бронза, латунь - используются для литья с использованием выжигаемых моделей, а не для прямой печати металлом. Это потому, что их свойства далеко не идеальны для применения в промышленной 3D-печати, они чаще используются в декоративно-прикладном искусстве. Однако, с большим успехом они добавляются в пластиковый филамент для 3D-печати на обычных 3D-принтерах.

Fe - Железо

Железо и магнитный железняк также, в основном, используются в качестве добавки к PLA-филаменту. В крупной промышленности чистое железо редко находит применение, а о стали мы написали выше.

Au, Ag - Золото, серебро и другие драгоценные металлы

Большинство сплавляющих слои порошка 3D-принтеров могут работать с драгоценными металлами, такими как золото, серебро и платина. Главная задача при работе с ними - убедиться в оптимальном расходе дорогостоящего материала. Драгоценные металлы применяются в 3D-печати ювелирных и медицинских изделий, а также при производстве электроники.

3D принтеры печатающие металлом

SHINING 3D

SHINING 3D ЕР-M100T - небольшой 3D printer печатающий металлом.

Принтер работает по технологии селективного лазерного наплавления - лазерный луч плавит тонкие слои металлического порошка, которые и составляют собой изделие. EP-M100T имеет небольшую рабочую область (120 х 120 х 80 мм), зато высокую точность (толщина слоя - 0.015mm-0.05mm), а потому хорошо подходит для стоматологии, ювелирного дела, создания медицинских изделий.

Небольшой размер (940 × 1300 × 1980 мм) делает аппарат удобным для использования в лаборатории, этому же способствует и его экономичность - конструкцией предусмотрена оптимизация расхода инертного газа и металлического порошка, а потребление тока составляет менее 1 кВт.

3DSLA - (SLM)

RussianSLM - это принтер российского производства для печати металлами на основе технологии SLM - селективного лазерного сплавления. В качестве материала принтер использует металлические, поликерамические или другие плавкие порошки фракций не более 60 мкм. Порошок сплавляется лазером в тонкие слои, таким образом формируется печатаемое изделие. Во избжание окисления слоев, для монолитности структуры изделия, плавка происходит в присутствии инертного газа - аргона, азота.

Специально для RussianSLM компания 3DSLA.RU наладила производство порошковых металлов: стали, сплавы титана, никеля, кобальт-хрома, кобальт-ванадий-хрома, латуни. Стандартные фракции: 10-55 мкм и 10-30 мкм, но, по специальному заказу, возможно производство других диапазонов фракций, например - 20-30 мкм, 10-40 мкм.

- металлический порошок (LC, аналог SLM)

Одним из самых крупных на рынке 3D-принтеров печатающих с помощью металлического порошка долго являлся XLine 1000 производства Concept Laser. Он имеет область сборки размером 630 х 400 х 500 мм, а места занимает как небольшой дом.

Изготовившая его немецкая компания, которая является одним из поставщиков 3D-принтеров для аэрокосмических компаний-гигантов, таких как Airbus, недавно представила новый принтер - XLine 2000.

2000 имеет два лазера и еще больший объем сборки - 800 х 400 х 500 мм. Эта машина, которая использует патентованную технологию LaserCUSING (тип селективного лазерного плавления), может создавать объекты из сплавов стали, алюминия, никеля, титана, драгоценных металлов и из некоторых чистых материалов (титана и сортовых сталей.)

Машины, подобные этой, есть у всех основных игроков на рынке 3D-печати металлом: у EOS, SLM, Renishaw, Realizer и 3D Systems, а также у Shining 3D - стремительно развивающейся компании из Китая.

Концепция M Line Factory основана на принципах автоматизации и взаимодействия.

M Line Factory, от той же Concept Laser и работающий по той же технологии, делает акцент не на размере рабочей области, а на удобстве производства - он представляет собой аппарат модульной архитектуры, который разделяет производство на отдельные процессы таким образом, что эти процессы могут происходить одновременно, а не последовательно.

Эта новая архитектура состоит из 2 независимых узлов машины:

M Line Factory PRD (Production Unit - производственная единица)

Production Unit состоит из 3-х типов модулей: модуль дозирования, печатный модуль и модуль переполнения (лоток для готовой продукции). Все они могут быть индивидуально активированы и не образуют одну непрерывную единицу аппаратуры. Эти модули транспортируются через систему туннелей внутри машины. Например, когда новый порошок подается, пустой модуль хранения порошка может быть автоматически заменен на новый модуль, без прерывания процесса печати. Готовые детали могут быть перемещены за пределы машины и немедленно автоматически заменяются следующими заданиями.

M Line Factory PCG (Processing Unit - процессинговая единица)

Это независимый блок обработки данных, который имеет встроенную станцию просеивания и подготовки порошка. Распаковка, подготовка к следующему заданию печати и просеивание происходят в замкнутой системе, без участия оператора.

- NanoParticle Jetting - струйная печать металлом (NPJ)

Технология впрыска наночастиц предполагает использование специальных герметичных катриджей с раствором, в котором находится взвесь наночастиц металла.

Наночастицы осаждаются и образуют собой материал печатаемого изделия.

Учитывая заявленные особенности технологии (применение металлических частиц наноразмера) несложно поверить создателям аппарата, когда они утверждают о его беспрецедентных точности и разрешении печати по всем трем геометрическим осям.

SLM Solutions - - селективное лазерное плавление (SLM)

SLM 500 обеспечивает печать объектов с размерами до 500 х 280 х 365 мм. В принтере применена технология с одновременной работой четырех лазеров (4x 400 Вт или 4x 700 Вт), что обеспечивает производительность на 90% выше, чем конфигурации с парой лазеров.

Машина снабжена полностью автоматической системой просеивания и подачи порошка в рабочую область - The Powder Supply Unit PSX , в процессе печати подача происходит непрерывно. Подготовка объектов для печати производится в специальном ПО - Magics RP и SG+, файлы созданные в других промышленных программах также могут быть загружены и обработаны.

Part Removal Station PRS - система, позволяющая собрать избытки порошка для последующего повторного использования и удаляющая готовую деталь из рабочей области. Порошок автоматически собирается в специальные контейнеры, откуда поступает в PSX.

Область построения: 500 х 280 х 365 мм

Скорость печати: до 105 см³/ч

Толщина слоя: 20 мкм - 75 мкм

Пятно фокусировки луча: 80 - 115 мкм

Внешние размеры: 5200 мм х 2800 мм х 2700 мм, включая PSX и PRS

- атомная диффузия (ADAM)

Компания Markforged представила новую технологию 3D-печати металлом - ADAM, и 3D-принтер работающий по этой технологии - Metal X.

ADAM (Atomic Diffusion Additive Manufacturing) - технология атомной диффузии. Печать производится металлическим порошком, где частицы металла покрыты синтетическим связующим веществом, которое удаляется после печати, позволяя металлу соединиться в единое целое с помощью диффузии.

Главное преимущество технологии - отсутствие необходимости применения сверхвысоких температур непосредственно в процессе печати,

а значит - отсутствие ограничений по тугоплавкости используемых для печати материалов. Теоретически, принтер может создавать 3D-модели из сверхпрочных инструментальных сталей - сейчас он уже печатает нержавейкой, а в разработке титан, Инконель и стали D2 и A2.

Технология позволяет создавать детали со сложной внутренней структурой, такой как в пчелиных сотах или в пористых тканях костей, что затруднительно при других технологиях 3D-печати, даже для DMLS.

Размер изделий: до 250мм х 220мм х 200мм.

Высота слоя - 50 микрон.

- печать металлическим филаментом с последующим запеканием (BMD)

Скорость: 16 см3/час

Высота слоя: 50 мкм

Рабочая область: 300х200х200 мм

В отличии от лазерных систем, которые селективно плавят металлический порошок, принтер Studio использует Bound Metal Deposition - собственную технологию, очень похожую на привычную всем FDM. Он формирует распечатки выдавливая специальный филамент, в котором волокна металла связаны синтетическим веществом, после печати изделие запекается в печи.

Рабочая температура печи: 1400 °С

Рабочая область: 1500х1250х750 мм

Печь выжигает связующее металлические волокна вещество и спекает их в однородную массу. Такая технология значительно удешевляет объемную печать металлами, за счет более рационального использования электричества и экономии материала, да и само оборудование значительно доступнее SLM-принтеров.

Комплект из 3D-принтера и печи создан для лабораторий и КБ, он безопасен, рассчитан на применение в офисных условиях и даже размерами подходит для перемещения через стандартные дверные проемы.

В ближайшем будущем, с распространением технологий печати металлами, ждем еще большего их удешевления, а значит - повсеместного применения.

Каждый из представленных принтеров - лишь часть модельного ряда компании, которая его производит. Есть и другие модели, отличающиеся в деталях - объемом рабочей области, комплектацией, опциями, - все они доступны, о свойствах каждой из них узнавайте у наших менеджеров.